고정 헤더 영역

상세 컨텐츠

본문 제목

LEAL CRAFT - BMW X2 M퍼포먼스 스티어링 휠에는 열선이 없다고 한다. 그렇다면 알칸타라 오토모티브 원단을 랩핑해서 M퍼포먼스 알칸타라 스티어링 휠로 만들어서 겨울을 대비하자.

본문

제네시스 쿠페를 타던 당시 맺은 인연이다. 지금은 천안과 아산의 경계라인인 음봉이라는 지역에서 자동차 도장 리페어 공장을 운영 중으로 와이프의 차량인 BMW X2 차량을 출고하고 난 뒤에 차량에 열선 스티어링 휠 옵션이 누락되었음을 확인했다고 한다. 국산차량은 거의 대부분이 열선 옵션이 기본이 된 시대지만 아직까지 수입차량은 일부만 열선 스티어링 휠 옵션이 추가되어 출고 중이다. 그리고 열선의 가열 온도 역시 국산은 꽤 뜨겁다고 느껴질 정도의 온도지만 수입차량은 미지근한 수준의 온도를 사용하고 있다. 그리고 국산은 알칸타라 퍼포먼스 옵션이 적용되어도 열선을 삽입해주지만 수입은 알칸타라 퍼포먼스 옵션이 추가될 경우 있던 열선 옵션도 삭제가 된다고 한다. 그래서 종종 BMW를 타는 차주분들이 알칸타라 원단과 열선의 조합이 어떠한 영향을 주는 것이 아니냐고 문의를 하곤 한다. 결론부터 말하자면 현재까지 6-7년 동안 확인한 내용을 바탕으로는 열선의 작동이 알칸타라 원단에 주는 영향은 거의 없는 것으로 확인되고 있다.

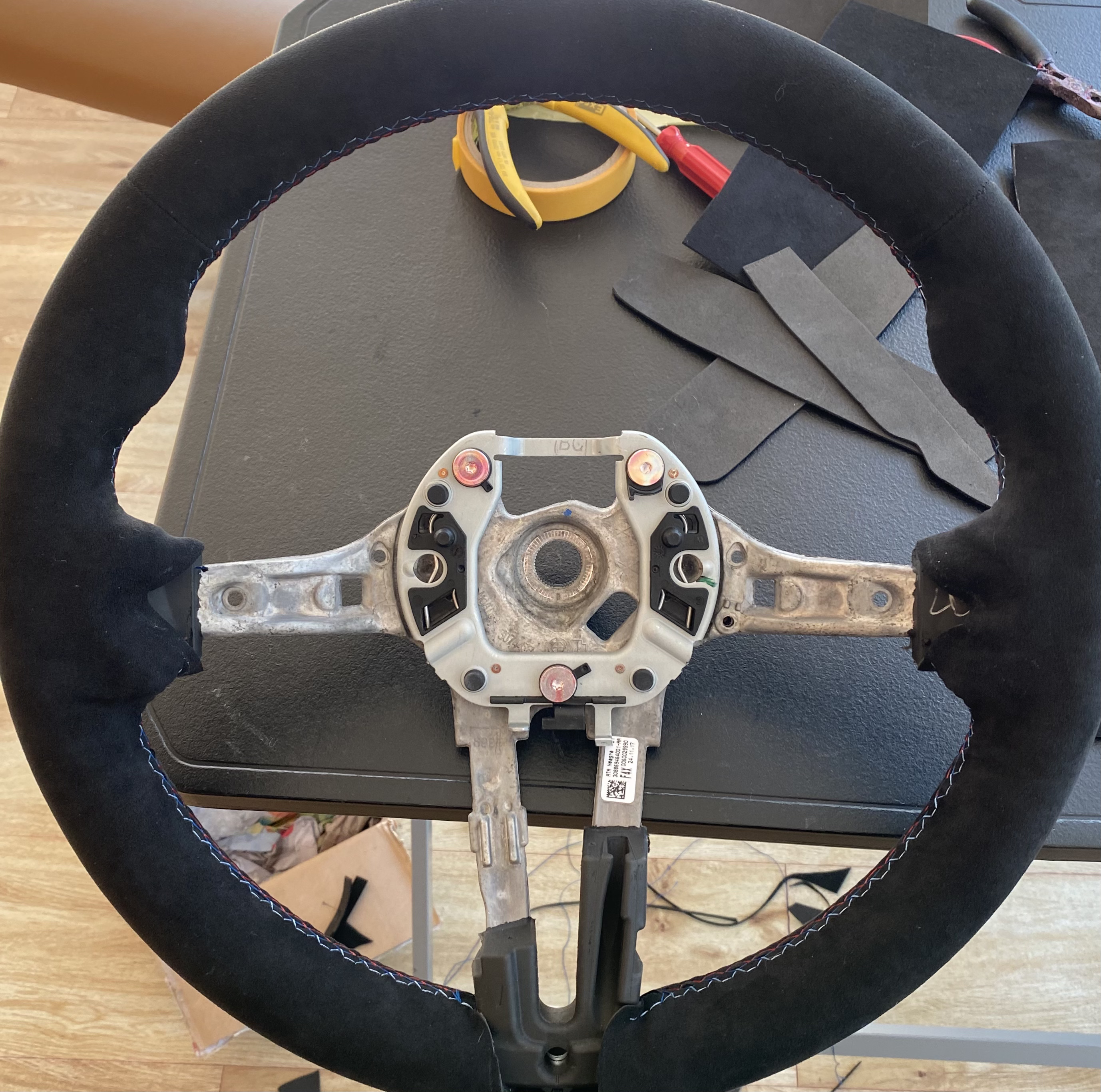

BMW X2 M퍼포먼스 스티어링 휠은 생각보다 초라하다. 그 흔한 패들 시프트 레버 조차 없다. 열선은 물론 없다. 그래서인지 유독 지금까지 만져본 M 퍼포먼스 스티어링 휠 중에 가장 얇은 그립을 제공하고 있다.

스티어링 휠의 가죽은 일반적인 가죽의 퀄리티를 보인다. 그 이상 그 이하도 아닌 그저 그런 그립감.

알칸타라 오토모티브 9002 블랙 칼라 원단을 이용해서 수제작 커스터마이징으로 알칸타라 M퍼포먼스 스티어링 휠로 다시 만들어볼 시간이다.

BMW X2 차량이 엔트리 급이어서 인지 전장 옵션도 거의 없다. 기본 오디오와 리미트 기능 버튼 외엔 패들 시프트나 햅틱 진동모터, 열선 패드 등 아무것도 없다. 그래서 유독 가볍고 얇게 느껴지는 것일까?

두께감을 증대시켜 그립을 끌어올리고 파지감을 넉넉하게 만들기 위해 가죽 위에 레이어드 해서 만들어보도록 하자. 알칸타라 오토모티브 원단 뒷면에 본드를 발라 고압축 고밀도 스펀지를 적당한 수준의 두께로 접착을 해 준다. 남자가 운전하는 차량이 아닌 여자가 운전하는 차량이므로 지나치게 두꺼우면 그립을 놓치는 경우가 발생할 수 있다. 열선이 적용되어 이미 두께가 상당한 경우는 최대한 얇게 덧대고 열선이 없어 두께가 다소 얇을 때는 적당한 중간 정도의 두께로 덧대어 주는 것이 가장 베스트 한 그립을 만드는 방법이다.

레이어드 하면서 스티치 패턴을 만들 때, 순정 패턴과 유사하거나 동일하게 만들어 주는 것이 진짜 순정 같은 알칸타라 M 퍼포먼스 스티어링 휠처럼 보이는 방법이다. 대부분의 업체에서는 쉽게 만들기 위해 중앙의 센터라인으로 절개를 하는 모습을 많이 볼 수 있다. 가급적 시간이 조금 걸리더라도 순정과 동일한 라인으로 만들어주는 것이 좋다.

패턴 제작이 끝난 직 후의 모습이다. M의 상징인 3색 스티치가 적용되기 전이라 이게 뭔가 싶은 순간. 스티치를 넣고 마감하면 또 다른 모습으로 만들어진다.

스카이 블루 / 다크 블루 / 레드 3 칼라 중 스카이 블루를 먼저 봉재 하기 위해 샘플 원단에 봉재를 해본다. 원단의 두께는 동일하지만 스펀지의 두께가 달라지므로 그때마다 스티치의 피치와 장력을 조절해서 순정 스티치와 가장 유사한 모습을 만들어주는 것이 커스터마이징의 기본적인 디테일을 만드는 방법이다.

3 칼라 스티치 중 스카이 블루와 레드 봉재가 끝났다. 운전자 방향이 스카이 블루, 차량 엔진 방향이 레드 칼라이다. 다크 블루는 손으로 마감을 해야 하는 고된 시간이다.

제작된 패턴이 찢어지지 않도록 고르게 당겨 스티어링 휠에 랩핑을 해준다. 이때 스포크 부위의 패턴 위치와 정확히 맞춰서 정렬해줘야 순정 같은 예쁜 퀄리티의 마감이 나온다. 그리고 이 과정에서부터 DIY 킷으로 유명한 온라인 판매용 알칸타라 또는 가죽 DIY 킷의 시작점이다. 간혹 문의를 하는 차주들이 온라인에서 판매하는 국산이나 수입 DIY 킷보다 비싼 이유를 궁금해하는 경우가 있다. 국내에 커스터마이징 스티어링 휠 랩핑 전문업체 몇 곳이 있는 것으로 알고 있는데 레알크래프트는 그 업체들 중 중간 정도의 가격 포지션이라고 파악되고 있다. 레알크래프트를 중간으로 저렴한 곳도 있고 비싼 곳도 있다고들 한다. 개인적인 생각으로 정품 이탈리아 알칸타라 오토모티브 원단을 사용하면서 커스터마이징을 하는 업체 중 저렴하게 공급을 할 수 있는 곳이 있다면 좋겠지만 아쉽게도 알칸타라 원단 자체가 워낙 고가이기 때문에 이보다 저렴하기란 쉽지 않을 것 같다.

그리고 이 과정 까지 도달하는 시간과 공정이 꽤 길다. 약 2시간에서 2시간 반 정도 소요가 된다. 평균적으로 2시간 반 정도 걸린다. 또 누군가는 미리 패턴을 제작해서 만들면 빠르지 않냐는 말을 할 때가 있다. 같은 디자인의 제품이라도 수축/팽창 같은 기본적인 사이즈 산포도 다르고 옵션에 따라 미묘한 사이즈 차이도 있고 세단과 SUV의 사이즈 차이도 있어서 미리 패턴을 만들어 놓아도 큰 의미가 없는 경우가 다반사라 그때그때 새로 만드는 것이 가장 베스트 한 핏을 만드는 방법이라는 생각이 든다.

스카이 블루 스티치와 레드 스티치를 본격적으로 엮어볼 시간이다. 이 과정은 개인적으로 랩핑 마감 및 크로스스티치라고 부르고 있다. 크로스스티치도 아무렇게나 막하는 것이 아니다. 순정 스티치의 순서와 모양, 그리고 간격을 세밀히 분석해서 순정과 최대한 유사하게 만들어 주는 것이 좋다. 특히 일반적인 시선으로, 순정일 때는 주의 깊게 보지 않았지만 커스터마이징 작업을 하고 나서는 칼라도 눈에 띄는 칼라이고 새로 작업을 한 것이기에 유독 시선을 주어 보는 경우가 많다. 그래서 작업을 여러 번 경험한 사람들은 이 크로스스티치 마감을 보면 그 업체의 퀄리티를 한 번에 알아차린다고들 한다. BMW를 비롯한 독일 브랜드는 스포크 쪽으로 갈수록 연달아 크로스스티치를 만들어 갭을 줄여주기도 하고 스티치 스레드가 풀리는 불량을 방지한다.

약 한시간 정도 걸리는 크로스스티치 공정이 드디어 끝났다. 이제야 스티어링 휠의 림이 림다운 모습을 보인다.

크로스스티치가 끝난 림의 스티치 모양의 디테일을 확인해보자. 스티치 피치의 일정함과 내측, 외측 스티치의 일정한 갭, 그리고 순정일 때의 패턴 라인이 일치하는 모습을 확인할 수 있다. 사진으로는 다양한 각도를 보기 어려운 한계가 아쉽다. 간혹 크로스스티치를 한 줄의 스레드가 아닌 두줄로 엮는 모습을 보곤 하는데 원칙적으론 순정과 동일하게 한 줄의 스레드로 엮는 것이 가장 좋다. 근데... 왜 두줄로 엮는 것인가....??

크로스스티치를 마치고 불필요한 부분을 재단해 낸 다음, 스포크 커버와 백커버를 조립한다.

조립하고 나서 장착하기 전 다시 한번 디테일을 확인한다. 스티치 라인이 흐트러진 곳은 없는지, 커버 조립이 덜 된 곳은 없는지, 물려서 삐져나온 원단은 없는지... 차주가 현장에 없는 경우라 직접 확인했고 보통은 현장에 있는 차주와 함께 확인을 한다.

알칸타라 오토모티브 랩핑 작업이 끝난 스티어링 휠을 다시 차량이 있는 그들의 공장이자 사업장으로 들고 가서 제품 상태를 확인시켜 준다. 부부가 번갈아가며 꼼꼼히 보아달라고 요청했다. 지인이기 때문에 미비한 부분이 있어도 말하지 않는 경우가 발생할 수 있기 때문이다. 다행히 바쁜 부부는 짬을 내어 번갈아 가며 꼼꼼히 확인하고 검수가 끝난 제품을 다시 나에게 건네주었다.

검수가 끝난 알칸타라 스티어링 휠을 다시 장착하기 앞서... BMW는 샤프트와 스티어링 휠 재조립 시 오조립이 될 수 없다는 사실을 보여주었다. 일반적인 브랜드에서는 샤프트와 스티어링 휠을 조립할 때 톱니 피치 하나를 잘못 체결할 수가 있다. 하지만 BMW는 샤프트 칼럼 쪽의 톱니 하나를 평평하게 플랫 가공을 해놓아서 오 조립을 할 수가 없다.

바로 이 부분이다. 차량마다, 브랜드마다 차이가 있으니 반드시 자신의 차량을 확인하고 작업을 하는 것이 좋다. 초보이거나 정 못미더운 경우엔 매직으로 마킹을 해서 탈거하고 그 위치 그대로를 사진을 찍어 놓아 조립할 때 확인하는 것도 좋은 방법이다.

스티어링 휠 어셈블리를 체결하고 에어백 모듈까지 조립하면 모든 공정은 끝이 난다. 스티어링 휠 체결용 볼트는 6육각 형상이고 사이즈는 16mm이다. 17mm 소켓도 간혹 사용되고는 있지만 정확한 사이즈는 16mm 이므로 가급적 16mm 소켓을 사용해야 한다. 그리고 F바디 이전의 차량은 시동을 끄고 도어를 연 상태에서 30분 정도 기다리면 전원이 차단되므로 에어백 탈거와 체결을 해도 오류가 거의 뜨지 않는다. 반면 G바디 계열의 차량은 오류가 뜨므로 트렁크의 배터리 터미널 단자를 10mm 소켓을 이용해 풀어주는 것이 좋다. F바디 타입이라 하더라도 M2 차량은 에러가 뜨는 경우가 있으니 배터리 터미널 단자를 탈거해주는 것을 추천한다.

며칠 후 부부로 부터 신기하고 매우 좋다는 연락이 왔다. 동계에 열선이 없어서 출퇴근하는 길이 매우 손시럽고 고통이었는데 알칸타라 랩핑을 한 다음부턴 차갑지 않다는 것이다. 그리고 두께도 약간 더 두꺼워지고 스펀지가 내장되어 있어 폭신한 그립이라 매우 좋다고 한다. 남편인 지인은 이렇게 말한다. '남들 남편은 가방 뭐 사줄까 고민하겠지만 난 가방 말고 차의 무언가를 바꿔준다.' 현실적인 방법인 것 같다. 그리고 또 매우 실용적이기도 하다.

디자인도 예뻐지고 기능 역시 충실해진 BMW X2 알칸타라 퍼포먼스 스티어링 휠. 센터를 통해 순정으로 구매를 하면 150만원 가량이라고 한다. 동일한 원단으로 동일한 방법을 써서 동일한 퀄리티와 디테일을 만들 수 있다면? 좋은 대안이 되지 않을까?

알칸타라 오토모티브 원단은 정품 이탈리아 알칸타라®를 사용함.

스티치용 스레드는 정품 독일 아만®사 세라필을 사용함.

'Oversea Brand > Bmw' 카테고리의 다른 글

| LEAL CRAFT - G30 BMW 5시리즈 스티어링 휠, 알칸타라 퍼포먼스 패키지 랩핑 커스터마이징. (0) | 2020.12.14 |

|---|---|

| 레알크래프트 - 군인 출신 소방공무원의 작업 요청, BMW M 퍼포먼스 알칸타라 스티어링 휠 랩핑과 기어 패널 알칸타라 랩핑. (0) | 2020.11.03 |

| 레알크래프트 - BMW 118D A필라트림에 알칸타라 오토모티브를 랩핑하기 위해 대전에서 천안으로 온 경찰공무원. (2) | 2020.09.04 |

| 레알크래프트 - BMW X6 M50D 인테리어 트림을 알칸타라 랩핑으로 고급스럽게 바꿔본 사례. (0) | 2020.09.03 |